高性能金属材料研究所前身——材料科学及工程研究所,成立于1991年;目前拥有固定人员9人,其中教授2人,副教授2人,高级工程师1人,讲师2人,实验师1人,实验员1人。在读博士生15名,硕士生20名。

本研究团队以高温耐热材料和金属功能材料等为主要研究方向,紧扣国际上节能减排和大力发展新能源技术的潮流,面向以航空发动机与燃气轮机为代表的国家重大需求,开展叶片单晶高温合金和涡轮盘变形高温合金设计理论和加工技术的研究;面向超超临界汽轮机发电机组和核电机组,开展先进耐热钢强化机理和组织稳定性的研究;以及面向新能源汽车和风力发电,开展高性能永磁材料的研究。利用理论模拟和微结构分析等实验手段,从晶体结构与晶格缺陷和微观组织调控的角度,解析高性能合金及化合物的物质构成和结构特点,探索新型高温强化机理和低成本、高性能化手段,从物理本质上阐明实现高效能源转化的途径。

高性能金属材料研究所具有良好的研究设备和条件,拥有材料设计与计算软件、真空感应熔炼炉、磁控钨极电弧炉、单晶生长炉、真空管式热处理炉、真空热压炉、冷等静压机、垂直磁场压机、X射线衍射仪 、劳埃衍射仪、电子高温持久蠕变试验机、高温拉伸试验机等材料设计制造及表征的相关实验硬件。这些条件为相关材料的研究工作开展提供了有力的技术保证。研究所长期承担国家和地方政府重要研究课题,与国内外著名企业如:宝钢、上海电气集团、日立金属、华能集团等密切合作,在镍基合金以及先进钢铁材料的研发、测试与评估方面积累了丰富的经验并取得了相应的成果。曾获得教育部科技进步一等奖,上海市科技进步二等奖、三等奖,上海市发明二等奖等科技奖励。

近期主要研究内容:

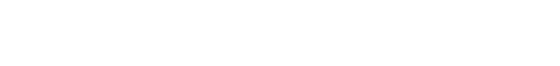

1. 镍基单晶高温合金的成分设计以及高温持久性能的研究

以低密度以成本高稳定性的单晶高温合金为设计目标,利用热力学计算软件JMatPro和相应的镍基高温合金数据库,筛选出了几组低铼且承温能力达到第二代单晶水平的合金成分。可以生长直径4厘米、长度28厘米的镍基高温合金单晶体。在此基础上详细研究了我国第二代镍基单晶高温合金热处理过程中的微观组织结构变化规律,优化了其热处理工艺,使其1100oC/137 MPa高温持久寿命超越了高温合金手册值一倍,达到200小时以上。

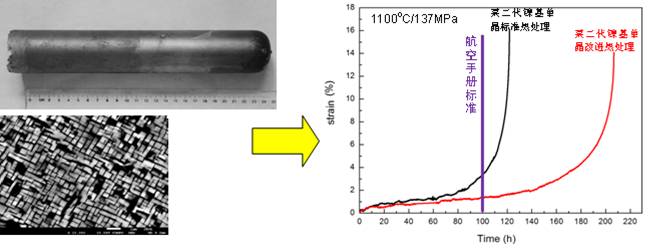

2. 变形高温合金热变形过程中微观组织结构均匀性的研究

针对汽轮机用Nimonic 80A(GH80A)镍基变形高温合金叶片加工过程中晶粒结构不均匀的现象,研究了其变形温度、速率和变形量对再结晶晶粒结构的影响规律,提出了获得空间均匀分布晶粒结构的加工窗口,通过高温持久性能测试,解决了叶片部件高温性能不稳定的问题。

3. 700°C以上等级超超临界电站锅炉用含铝奥氏体耐热钢的研究

本项目瞄准700°C以上等级超超临界燃煤电站锅炉用管材在极端工况下所面临的科学挑战,在材料成分设计方面兼顾了性能和经济性等综合因素,最新研制的一种含铝奥氏体耐热钢:经蠕变性能测试,外推计算700℃/100MPa应力水平的持久寿命可达到10万小时以上;且在800℃高温空气、及含水蒸汽的环境下具有良好的抗氧化性能。该新型含铝奥氏体耐热钢有望成为 700°C以上等级超超临界电站锅炉用管材的候选材料。

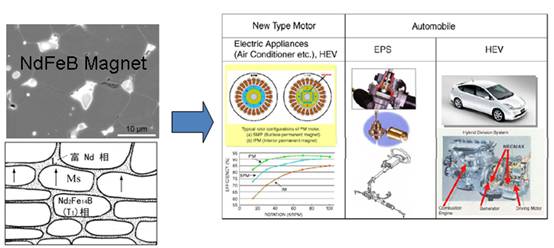

4. 钕铁硼晶界扩散技术研究

随着混合动力汽车、新能源动力汽车工业的蓬勃发展,研制具有优异高温性能的钕铁硼磁体成为了当下永磁工业界研究的热点和难点。据传统工艺,提高钕铁硼在高温下的永磁性能主要是通过重金属镝对钕的替换加入来实现的。然而,镝作为一种稀缺的稀土资源,其高昂的价格成本成为发展高温钕铁硼的一大挑战,开发低重稀土元素含量的钕铁硼磁体是永磁材料行业的必然发展趋势。从2008年开始,课题组就开始致力于晶界扩散技术在钕铁硼改性方面的研究,该技术既能提高钕铁硼的矫顽力,又不降低剩磁。

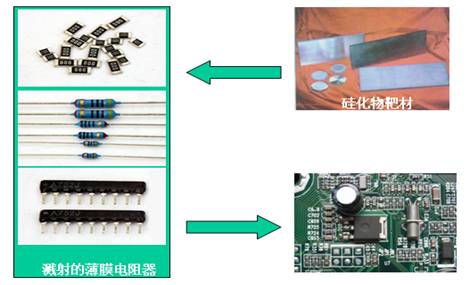

5. 超高阻值电阻薄膜溅射用靶材的研制

课题组采用真空熔炼、结合精密铸造法制备出较大尺寸的硅化物靶材,取代粉末冶金方法;研制了以Cr-Si-Ni、Cr-Si-Al为主要合金体系,以Re、Zr、W等为主要添加元素的硅化物靶材合金系列。本体系靶材合金适于溅射制备阻值在5K~50KΩ范围、电阻温度系数TCR < ±50 ppm/℃的薄膜电阻体毛坯,且具有阻值集中、分档少的特点;电阻膜在耐潮湿、耐热、抗过载、延长老化试验寿命等方面具有独特的优越性。项目的核心技术获得了三项国家发明专利,在2003年获上海市科技进步三等奖、2004年获上海市发明创造专利奖二等奖。